Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

L'alta tecnologia dielettrica e metal gate con gate costante dielettrica (di seguito denominata HKMG) consente alla legge di Moore di continuare al nodo 45/32 nm. L'attuale processo HKMG ha due schemi di integrazione tradizionale, vale a dire "First Gate" e "Back Gate". Il [gate "è anche indicato come un gate sostituibile (di seguito indicato come RMG). Quando si utilizza questo processo, il dielettrico del gate costante dielettrico elevato non deve passare attraverso un passaggio ad alta temperatura, quindi l'offset VT è piccolo e il L'affidabilità del chip è più elevata. Pertanto, l'industria è più propenso a scegliere il processo RMG quando si producono chip ad alte prestazioni. Tuttavia, il processo RMG comporta più fasi di processo e affronta più difficoltà di processo e vincoli di progetta La planarità è estremamente difficile da raggiungere.

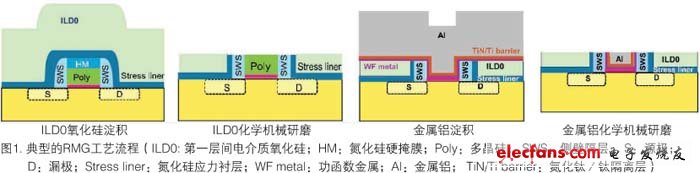

Il tipico flusso di processo RMG include (Fig. 1): la formazione di una struttura temporanea della porta del polisilicone, la deposizione di un primo ossido di silicio dielettrico (ILD0), la lucidatura meccanica chimica ILD0 fino a quando la porta temporanea del polisilico è completamente esposta e il L'incisione rimuove la porta del polisilicio. Polare, deposizione di materiali di funzionalità di lavoro, deposizione di alluminio metallico e lucidatura meccanica chimica dell'alluminio metallico. Come una delle fasi di processo RMG, la lucidatura meccanica chimica ILD0 è fondamentale per la formazione regolare della struttura HKMG.

Poiché la struttura del gate richiede un controllo dimensionale molto rigoroso (WIW e WID), la mancanza di un processo che controlla rigorosamente lo spessore di lucidatura finale porterà a una serie di problemi di integrazione del processo come la fluttuazione della resistenza al gate e il riempimento del gate insufficiente. Esposizione alla fonte/drenaggio e altro ancora. Questi problemi alla fine danneggeranno le prestazioni del chip. Al fine di garantire l'eccellente prestazione e affidabilità del chip, il processo di produzione deve controllare rigorosamente la differenza di spessore di WiW, WID e WTW.

I materiali applicati hanno sviluppato con successo un processo CMP in tre fasi sulla macchina Reflexion® LK per affrontare i problemi di controllo dello spessore WiW, WID e WTW durante la lucidatura meccanica chimica ILD0. Il primo passo (P1), la macinazione rimuove la maggior parte del materiale dielettrico ILD0; Il secondo passo (P2), continua a macinare con FA, si ferma dopo aver contattato lo strato di nitruro di silicio nella regione del gate; Il terzo passo (P3), il cancello lo strato di nitruro di silicio nella regione è completamente logoro e il cancello del polisilicio è completamente esposto. La Figura 2 dimostra l'intero processo di rimozione del grano di silice nella regione della trincea durante l'ILD0 CMP.

Dettagli sperimentali

Materiali applicati 'Reflexion® LK Maclicing Machine include un disco di macinazione FA e due dischi di macinazione rotante standard, utilizzando una testa di macinazione conturistica Titan che controlla la pressione in cinque zone separate (Figura 3). Il disco di macinazione FA è dotato di una bobina abrasiva fissa di SlurryFreeTM e una pad di lucidatura di base P6900 senza slurry da 3 m. Il disco di macinazione del liquame era dotato di un cuscinetto di lucidatura IC1010TM prodotto da Dow Chemical Co., Ltd. e un cuscinetto di lucidatura che riparava la spazzola fabbricata da 3M Company. P1 utilizza una sospensione di silice SS-12 semi-specializzata prodotta da Cabot Corporation; P2 usa una sospensione FA; e P3 utilizza una sospensione dedicata.

Questo articolo unificherà l'uso di una struttura di gate semplificata (Figura 4) per valutare le prestazioni di diversi processi. La struttura della regione del gate è dall'alto verso il basso: ossido di silicio/nitruro di silicio/polisilicio/ossido di gate/silicio a cristallo singolo e [scanalatura "si riferisce alla regione tra il cancello e il cancello (struttura: ossido di silicio)/silicio monocristallino ? In questo documento, una parte del campione è ottenuta mediante scissione meccanica per ottenere la sezione longitudinale del wafer; un'altra parte del campione viene parzialmente tagliata da un raggio ionico focalizzato (FIB) per esporre la sezione longitudinale.

Risultati e discussione

P3 richiede una sospensione non selettiva

Poiché il requisito di planarità dopo P3 è molto severo, la macinazione di P3 tende a utilizzare una sospensione non selettiva. La sospensione ha un notevole tasso abrasivo su nitruro di silicio, ossido di silicio e polisilicio. Innanzitutto, la velocità di macinazione del nitruro di silicio deve essere abbastanza elevata da garantire l'esposizione completa della porta del polisilicio. Se il tasso di lucidatura dell'ossido di silicio è significativamente inferiore a quello del nitruro di silicio e del polisilicio, può causare significativamente la regione della scanalatura convessa e deteriorata con l'eccesso di branco. Se la velocità di lucidatura del polisilicio è significativamente inferiore a quella del nitruro di silicio e dell'ossido di silicio, la differenza di altezza tra il cancello e la trincea è molto sensibile alla macinazione insufficiente o eccessiva. L'uso di una sospensione non selettiva ridurrà la variazione della differenza di altezza tra il cancello e la trincea a causa dei diversi tempi di fresatura P3.

Il processo di P2 FA può ridurre la differenza di spessore largo dell'ossido di silicio della trincea dopo P3

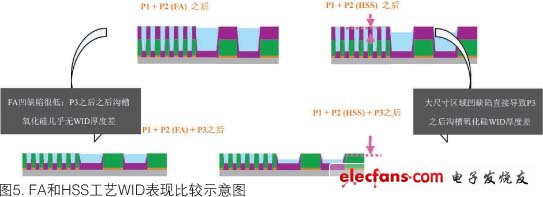

Il processo FA è stato ampiamente utilizzato per la rettifica diretta di trincea poco profonda (STI). FA può fermarsi selettivamente sulla superficie del nitruro di silicio e mostrare un'eccellente piattaforma di lucidatura e bassi difetti concavi. Simile a STI, la macinazione di ILD0 include anche il passaggio di fermo sulla superficie del nitruro di silicio. Questa perdita di nitruro di silicio estremamente basso e difetti di incasso di ossido di silicio molto basso rendono FA la chiave per WiW e il controllo dello spessore della larghezza nel processo di macinazione ILD0. Nella regione densa di gate, a causa delle dimensioni ridotte della caratteristica, i difetti concavi sono generalmente bassi indipendentemente dal processo FA o dal processo di macinazione del liquame altamente selettivo (HSS) (Fig. 5). Tuttavia, nella regione periferica, la dimensione della caratteristica può raggiungere 50 micron o più, il processo di macinazione HSS generalmente produce significativi difetti concavi (> 200?), Mentre il processo di macinazione FA mantiene ancora bassi difetti concavi (<50?).

Pertanto, viene confrontata la differenza di spessore della larghezza dell'ossido di silicio della trincea dopo il processo di FA e il processo HSS, il primo è significativamente inferiore al secondo. Poiché P3 utilizza una sospensione non selettiva, i difetti ad alto contenuto di p2 dopo P2 portano direttamente a un'alta differenza di spessore largo dell'ossido di silicio della trincea dopo P3 (Fig. 5). La differenza di spessore largo dopo P3 può essere chiaramente vista dalla fotografia SEM della sezione longitudinale del wafer.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.